ELECTRÓNICA DE POTENCIA

OBJETIVO:

Hacer referencia a los principales componentes básicos de la electrónica de potencia, propiciando su funcionamiento así como referencias específicas, a fin de determinar las características de dichos elementos de la electrónica, para así obtener conocimientos básicos del tema.

INTRODUCCIÓN:

La Electrónica de Potencia está orientada al estudio de una rama de la

ingeniería eléctrica (disciplina que estudia las técnicas de producción, transporte,

tratamiento, transformación y consumo de la energía eléctrica), la cual utiliza dispositivos

electrónicos semiconductores de conmutación para desarrollar equipos o sistemas

convertidores que aseguran la transformación de la amplitud y/o frecuencia de las formas de

onda que transportan la energía eléctrica, por lo que la electrónica de potencia es un vinculo

con otras fuentes de energía como, la energía mecánica, la térmica, la solar, la eólica, ente

otras.

Objetivo:

La electrónica de potencia es la

rama de la electrónica que estudia los dispositivos, circuitos y sistemas

dedicados al control y la conversión de la energía eléctrica. Antiguamente la

conversión de la energía se realizaba con métodos electromecánicos. La ventaja

de la electrónica de potencia respecto a otros métodos de conversión es menos

volumen, más baratos.

El principal objetivo de esta

disciplina es el manejo y transformación de la energía de una forma eficiente,

por lo que se evitan utilizar elementos resistivos, potenciales generadores de

pérdidas por efecto Joule. Los principales dispositivos utilizados por tanto

son bobinas y condensadores, así como semiconductores trabajando en modo

corte/saturación (on/off, encendido y apagado).

PARTES DE UN EQUIPO ELECTRÓNICO DE POTENCIA

La gran mayoría de los sistemas de potencia consisten en dos partes:

- Modulo de potencia

- Modulo de control

Los elementos que componen un circuito de Electrónica de Potencia son los siguientes

Un circuito de potencia, compuesto por semiconductores de potencia. Este circuito de potencia suele emplear filtros a la entrada y a la salida para evitar daños en la carga e interferencias electromagnéticas con sistemas de comunicación.

Un circuito de control, que procesa la información recibida del circuito de potencia y genera las señales de excitación que activan y desactivan los semiconductores del circuito de potencia. Si los semiconductores del circuito de potencia son no controlados (diodos) el circuito de control no existe.

El campo de actuación de la electrónica de potencia comprende tanto el diseño del aparato para la conversión de energía (circuito de potencia) como el de los dispositivos de medida y control (circuito de control). Así, en la Electrónica de Potencia se combinan las disciplinas de potencia, control y electrónica: potencia por el equipo empleado en la conversión de energía y por las cargas a las que puede alimentar, control por la necesidad del estudio de las características estáticas y dinámicas de los sistemas en lazo cerrado, y electrónica por los dispositivos semiconductores de los circuitos de potencia y control y por la circuitería empleada en el circuito de control.

En un circuito de electrónica de potencia, los elementos semiconductores deben soportar grandes tensiones y corrientes. En el proceso de conversión de energía es importante conseguir que la potencia perdida sea pequeña, y por tanto que la eficiencia energética sea alta, por dos motivos: el coste de la energía no aprovechada o energía perdida y la dificultad de eliminar el calor generado por la energía disipada (energía perdida). Otras consideraciones importantes son la reducción del tamaño, el peso y el coste.

APLICACIONES DE LA ELECTRÓNICA DE POTENCIA:

La electrónica de potencia combina la energía, la electrónica, y el control. El control se encarga del régimen permanente y de las características dinámicas de los sistemas de lazo cerrado. La energía tiene que ver con el equipo de energía de potencia estática y rotativa o giratoria, para la generación, transmisión y distribución de energía eléctrica. La electrónica se ocupa de los dispositivos y circuitos de estado sólidos requeridos en el procesamiento de señales para cumplir con los objetivos de control deseados. La electrónica de potencia se puede definir como la aplicación de electrónica de estado sólidos para el control y la conversión de la energía eléctrica.

La electrónica de potencia se basa, en primer termino, en la conmutación de dispositivos semiconductores de potencia. Con el desarrollo de la tecnología de los semiconductores de potencia, las capacidades del manejo de la energía y la velocidad de conmutación de los dispositivos de potencia se han elevado.

El desarrollo de la tecnologías de los microprocesadores- microcomputadoras tiene un gran impacto sobre el control y la síntesis de la estrategia de control para los dispositivos semiconductores de potencia. El equipo de electrónica de potencia moderno utiliza (1) Semiconductores de potencia, que pueden compararse con el musculo, y (2) microelectrónico, que tiene el poder y la inteligencia del cerebro.

Productos donde se aplica la electrónica de potencia

La electrónica de potencia ha alcanzado ya un lugar importante en la tecnología moderna y se utiliza ahora en una gran diversidad de productos de alta potencia, que incluye:

Controles de calor

Controles de iluminación

Controles de motor

Fuente de alimentación

Sistema de propulsión de vehículos

Sistemas de corriente directa de alto voltaje ( HVDC por sus siglas en inglés)

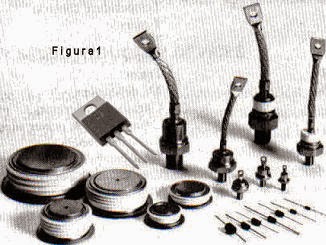

DISPOSITIVOS DE LA ELECTRÓNICA DE POTENCIA:

Los dispositivos semiconductores utilizados en Electrónica de Potencia se pueden clasificar en tres grandes grupos, de acuerdo con su grado de controlabilidad:

1. Dispositivos no controlados: en este grupo se encuentran los Diodos.

Los estados de conducción o cierre (ON) y bloqueo o abertura (OFF) dependen del circuito de potencia. Por tanto, estos dispositivos no disponen de ningún terminal de control externo.

2. Dispositivos semicontrolados: en este grupo se encuentran, dentro de la familia de los Tiristores, los SCR (“Silicon Controlled Rectifier”) y los TRIAC (“Triode of Alternating Current”). En éste caso su puesta en conducción (paso de OFF a ON) se debe a una señal de control externa que se aplica en uno de los terminales del dispositivo, comúnmente denominado puerta. Por otro lado, su bloqueo (paso de ON a OFF) lo determina el propio circuito de potencia. Es decir, se tiene control externo de la puesta en conducción, pero no así del bloqueo del dispositivo.

3. Dispositivos totalmente controlados: en este grupo encontramos los transistores bipolares BJT (“Bipolar Junction Transistor”), los transistores de efecto de campo MOSFET (“Metal Oxide Semiconductor Field Effect Transistor”), los transistores bipolares de puerta aislada IGBT (“Insulated Gate Bipolar Transistor”) y los tiristores GTO (“Gate Turn-Off Thyristor”), entre otros.

DIODOS

Diodo Schottky:

A diferencia del diodo semiconductor normal que tiene una unión P–N, el diodo schottky tiene una unión Metal-N. se caracterizan por su velocidad de conmutación, una baja caída de voltaje cuando están polarizados en directo (típicamente de 0.25 a 0.4 voltios).

El diodo Schottky está más cerca del diodo ideal que el diodo semiconductor común pero tiene algunas características que hacen imposible su utilización en aplicaciones de potencia

Estas son:

-El diodo Schottky tiene poca capacidad de conducción de corriente en directo (en sentido de la flecha).

Esta característica no permite que sea utilizado como diodo rectificador. Hay procesos de rectificación en que la cantidad de corriente que tienen que conducir en sentido directo es bastante grande.

- El diodo Schottky no acepta grandes voltajes que lo polaricen inversamente (VCRR).

El proceso de rectificación antes mencionado también requiere que la tensión inversa que tiene que soportar el diodo sea grande.

Recuperación rápida

Los diodos pueden subdividirse en dos clases principales:

Diodos rectificadores (Diodos de Recuperación Estándar) los diodos rectificadores se emplean para la conversión de corriente alterna (c.a.) a continua (c.c.). Aún habiendo sido optimizados para lograr unas bajas pérdidas en conducción, los Diodos Rectificadores tan sólo soportan solicitaciones dinámicas moderadas en el paso del estado de conducción al de bloqueo.

Los Diodos Rápidos, por otra parte, son dispositivos auxiliares a los transistores en el proceso de conversión de corriente continua a corriente alterna. Cada conmutador (GTO, IGCT o IGBT) requiere de un diodo complementario para permitir el funcionamiento del sistema convertidor de continua a alterna con cargas inductivas, están optimizados para soportar solicitaciones dinámicas elevadas (transición rápida del estado de conducción al de bloqueo). Sin embargo, por lo general presentan unas pérdidas en conducción superiores a los Diodos Rectificadores.

Rectificadores

El nombre diodo rectificador” procede de su aplicación, la cual consiste en separar los ciclos positivos de una señal de corriente alterna.Si se aplica al diodo una tensión de corriente alterna durante los medios ciclos positivos, se polariza en forma directa; de esta manera, permite el paso de la corriente eléctrica.

Pero durante los medios ciclos negativos, el diodo se polariza de manera inversa; con ello, evita el paso de la corriente en tal sentido.

Se consideran tres factores importantes:

La frecuencia máxima en que realizan correctamente su función, la corriente máxima en que pueden conducir en sentido directo y las tensiones directa e inversa máximas que soportarán.

Una de las aplicaciones clásicas de los diodos rectificadores, es en las fuentes de alimentación; aquí, convierten una señal de corriente alterna en otra de corriente directa.

TIRISTORES:

Los tiristores son una familia de dispositivos semiconductores de cuatro capas (pnpn), que se utilizan para controlar grandes cantidades de corriente mediante circuitos electrónicos de bajo consumo de potencia.

Scr:

Tiene una enorme capacidad de manejar potencia.

Son muy robustos.

Seguirá teniendo aplicaciones debido a que es de los semiconductores con mayor capacidad de manejar potencia.

Posee tres terminales: ánodo, cátodo y puerta (gate). Al igual que el diodo Shockley, presenta dos estados de operación: abierto y cerrado, como si se tratase de un interruptor.Con polarización inversa se comporta como un diodo: no conduce, una vez disparado, conduce como un diodo. El SCR se apaga de forma natural cuando la corriente pasa por cero.

Triac:

Este dispositivo es simular al diac pero con un único terminal de puerta (gate). Se puede disparar mediante un pulso de corriente de gate y no requiere alcanzar el voltaje VBO como el diac.

Funciona como un tiristor, al dispararlo, conduce hasta que la corriente pasa por cero.

Es bidireccional, conduce en ambos sentidos. Se puede disparar con corrientes entrantes y salientes. Su uso es común en aplicaciones de “baja” potencia (pero relativamente alta comparada con la potencia de muchos sistemas de alimentación).

Una vez disparado se comporta como un diodo Cuando su corriente pasa por cero, se apaga.

Gto:

• Soporta altas tensiones

• Puede manejar corrientes elevadas

• La caída de tensión en conducción es relativamente baja

• El GTO es básicamente igual que un SCR

• Se han modificado algunos parámetros constructivos para poder apagarlo por puerta

• Caída de tensión en conducción ligeramente superior al SCR

• Algo más rápido que un SCR

TRANSISTORES

El transistor es un dispositivo electrónico semiconductor que cumple funciones de amplificador, oscilador, conmutador o rectificador.

BJT:

El transistor bipolar es el más común de los transistores, y como los diodos puede ser de germanio o silicio.

En ambos casos el dispositivo tiene 3 patillas y son: el emisor, la base y el colector.

Existen dos tipos transistores: el NPN y el PNP, y la dirección del flujo de la corriente en cada caso, lo indica la flecha que se ve en el gráfico de cada tipo de transistor.

El transistor es un dispositivo de 3 patillas con los siguientes nombres: base (B), colector (C) y emisor (E), coincidiendo siempre, el emisor, con la patilla que tiene la flecha en el gráfico de transistor.

El transistor bipolar es un amplificador de corriente, esto quiere decir que si le introducimos una cantidad de corriente por una de sus patillas (base), el entregará por otra (emisor) , una cantidad mayor a ésta, en un factor que se llama amplificación.

MOSFET:

Son dispositivos de efecto de campo que utilizan un campo eléctrico para crear una canal de conducción.

Son dispositivos más importantes que los JFET ya que la mayor parte de los circuitos integrados digitales se construyen con la tecnología MOS.

Existen dos tipos de transistores MOS: MOSFET de canal N o NMOS y MOSFET de canal P o PMOS. A su vez, estos transistores pueden ser de acumulación (enhancement) o deplexion (deplexion); en la actualidad los segundos están prácticamente en desuso y aquí únicamente serán descritos los MOS de acumulación también conocidos como de enriquecimiento.

La estructura física de un MOSFET de canal N con sus cuatro terminales: puerta, drenador fuente y substrato; normalmente el sustrato se encuentra conectado a la fuente.

La puerta, cuya dimensión es W·L, está separado del substrato por un dieléctrico (Si02) formando una estructura similar a las placas de un condensador

Al aplicar una tensión positiva en la puerta se induce cargas negativas (capa de inversión) en la superficie del substrato y se crea un camino de conducción entre los terminales drenador y fuente.

IGBT:

Los IGBT (Insulated Gate Bipolar Transistor) constituyen, desde el punto de vista de su empleo, un híbrido entre los transistores bipolares y los MOSFET para aprovechar tanto la sencillez de ataque de los últimos, como la capacidad para conducir altas corrientes y baja resistencia en conducción de los primeros.

La estructura básica, así como el circuito equivalente se muestra en la siguiente figura:

El material de partida es una oblea dopada Tipo P en lugar de Tipo N. La unión PN adicional, así creada, inyecta portadores (huecos) en la región epitaxial Tipo N reduciendo su resistividad y rebajando la caída de tensión en conducción.

A este proceso se le conoce también por "Modulación de la Conductividad" y puede contribuir a incrementar la capacidad de conducción de corriente hasta 10 veces más.

CUESTIONARIO

1.-¿Cual es el principal objetivo de la electrónica de potencia?

es el manejo y transformación de la energía de una forma eficiente, por lo que se evitan utilizar elementos resistivos, potenciales generadores de pérdidas por efecto Joule.

2.-Menciona las partes de un equipo electrónico de potencia y explica cada uno:

- Modulo de potencia:suele emplear filtros a la entrada y a la salida para evitar daños en la carga e interferencias electromagnéticas con sistemas de comunicación.

- Modulo de control: procesa la información recibida del circuito de potencia y genera las señales de excitación que activan y desactivan los semiconductores del circuito de potencia. Si los semiconductores del circuito de potencia son no controlados (diodos) el circuito de control no existe.

3.-¿Que energías combina la de potencia? la energía, la electrónica, y el control

4.-Ejemplos de productos donde se utiliza la energía de potencia:

Controles de calor

Controles de iluminación

Controles de motor

Fuente de alimentación

Sistema de propulsión de vehículos

Sistemas de corriente directa de alto voltaje ( HVDC por sus siglas en inglés)

5.-¿Cuales son los grupos de dispositivos de electrónica de potencia?

Dispositivos no controlados, Dispositivos semicontrolados, Dispositivos totalmente controlados.

6.-Explica un Diodo Schottky: tiene una unión Metal-N. se caracterizan por su velocidad de conmutación, una baja caída de voltaje cuando están polarizados en directo (típicamente de 0.25 a 0.4 voltios). Tiene poca capacidad de conducción de corriente en directo (en sentido de la flecha). Esta característica no permite que sea utilizado como diodo rectificador. Hay procesos de rectificación en que la cantidad de corriente que tienen que conducir en sentido directo es bastante grande.

7.-¿Que es un tiristor? son una familia de dispositivos semiconductores de cuatro capas (pnpn), que se utilizan para controlar grandes cantidades de corriente mediante circuitos electrónicos de bajo consumo de potencia.

8.-Explica un transistor BJT: el dispositivo tiene 3 patillas y son: el emisor, la base y el colector.

Existen dos tipos transistores: el NPN y el PNP, y la dirección del flujo de la corriente en cada caso, lo indica la flecha que se ve en el gráfico de cada tipo de transistor.

9.-Explica un transistor MOSFET: Son dispositivos de efecto de campo que utilizan un campo eléctrico para crear una canal de conducción.

Son dispositivos más importantes que los JFET ya que la mayor parte de los circuitos integrados digitales se construyen con la tecnología MOS.

10.-¿Cuales son los tipos de MOSFET que existen? MOS: MOSFET de canal N o NMOS y MOSFET de canal P o PMOS.

BIBLIOGRAFIA